Літій-іонний акумулятор вважається найідеальнішим інструментом для зберігання та перетворення енергії завдяки своїм перевагам: висока напруга на відкритому контурі, висока енергетична щільність, тривалий термін служби, відсутність забруднення та малий саморозряд. На сьогоднішній день літій-іонні акумулятори широко використовуються в портативних електронних пристроях, електричних автомобілях/гібридних електричних автомобілях та системах зберігання енергії тощо. З попитом на інтелектуальні та багатофункціональні продукти, покращення енергетичної щільності літій-іонних акумуляторів стало основною темою досліджень. У системі літій-іонного акумулятора матеріали анода та катода відіграють вирішальну роль у його енергетичній щільності.

На сьогоднішній день розроблено та застосовано різні матеріали анода та катода та відповідні електроліти в літій-іонних акумуляторах. Матеріал катода, який широко використовується в комерційних акумуляторах, - це графіт, який в основному включає мезофазні вуглецеві мікросфери (MCMB), штучний графіт та природний графіт. Літій-іонні акумулятори, виготовлені з графіту, в основному використовуються в портативних електронних продуктах. Модифікований графіт використовувався в силових акумуляторах та акумуляторах для зберігання енергії. Специфічна ємність високоякісних графітних продуктів на ринку близька до теоретичного значення 360 мА•г−1, і має відмінну циклічну продуктивність, що важко покращити далі. Результати моделювання показують, що збільшення специфічної ємності матеріалу катода в межах 1200 мА•г−1 все ще є великим внеском у покращення енергетичної щільності акумулятора.

На сьогоднішній день основною проблемою в підготовці композитів Si/графіт є те, як забезпечити рівномірний і стабільний композит нано-Si та графіту, щоб композити могли враховувати як високу специфічну ємність, так і циклічну стабільність. Загалом, підготовка композитів Si/графіт з нано-Si та графітом як сировиною потребує поєднання різних технічних засобів. У цій статті ми використовуємо лише одноетапну техніку поєднання Si та графіту для класифікації, в основному включаючи метод твердофазного змішування, рідкофазний процес та процес парового осадження.

一、Метод твердофазного змішування

На ранньому етапі дослідники в основному готували композити Si/графіт за допомогою простого механічного змішування, а саме методу твердофазного змішування. Хоча метод твердофазного рекомбінування є простим, поєднання Si та графіту не є щільним, і велика кількість Si виставлена на електроліт, що має негативний вплив на електрохімічну продуктивність.

Наприклад, Чен та ін. використовували механічний кульовий млин високої енергії для подрібнення мікронного порошку Si, графітового порошку та багатошарових вуглецевих нанотрубок у сталевій млиновій ємності, щоб отримати суміш нано-Si/графіт/багатошарові вуглецеві нанотрубки, в якій вміст Si становить 33% маси. Електрохімічні випробування показали, що перша оборотна питома ємність становила близько 2000 мА•год•г−1 при густині струму 35 мА•г−1, а оборотна питома ємність залишалася на рівні 584 мА•год•г−1 після 20 циклів.

Сюй та ін. підготували Si нанопровід з діаметром близько 100 нм шляхом металевої каталізаторної травлення, а потім безпосередньо подрібнили 15% маси Si нанопроводу з мікронним графітовим порошком для підготовки анодного матеріалу Si нанопровід/графіт. Перша ефективність Кулона становила 74%, а оборотна питома ємність становила 514 мА після 15 циклів • H • G −1. Ін отримав композити Si/Mn/графіт мікронного класу шляхом механічного кульового млину мікронного порошку Si, порошку Mn та графіту, в якому вміст Si становив 20% маси. Перша ефективність Кулона становить 70%, а оборотна питома ємність становить 463 мА•год•г−1 після 20 циклів, коли густина струму становить 0,15 мА•см−2.

Уіттінгем та ін. отримали композити Si-Al-графіт шляхом механічного кульового млину порошку Si, алюмінієвого порошку та графіту, з вмістом Si 7,9%. При густині струму 0,5 мА•см−2 перша оборотна питома ємність становить 800 мА•год•г−1, а ефективність Кулона становить 80%. Після 10 циклів оборотна питома ємність залишається близько 700 мА•год•г−1.

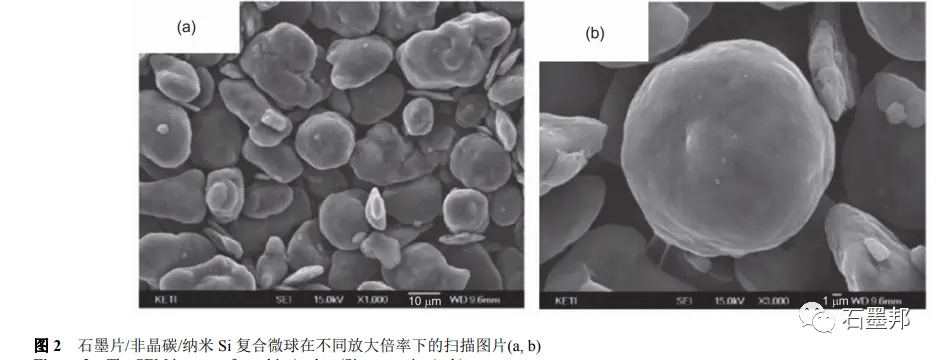

Кім та ін. підготували нано-Si порошок шляхом подрібнення мікронного порошку Si, а потім з'єднали його з смолою та графітовим листом. Після механічної грануляції та високотемпературного обпалу було отримано нано-Si/аморфний вуглець/графітовий сферичний композитний матеріал, в якому вміст Si становив близько 20%. Структура продукту показана на малюнку 2. Електрохімічні випробування показують, що перша оборотна питома ємність становить 560 мА•год•г−1 при густині струму 140 мА•г−1, перша ефективність Кулона становить 86%, а оборотна питома ємність залишається 80% після 30 циклів. Введення третьої фази M (M = метал, графен або аморфний вуглець) може сприяти тісному з'єднанню між Si та графітом і сприяти підвищенню електричної провідності матеріалу, що забезпечує нову ідею для підготовки композитів Si/графіт.

Два, метод комплексування в рідкій фазі

Процес композитування в рідкій фазі може забезпечити більш рівномірний розподіл сировини в м'якому середовищі та зазвичай вводить третю фазу речовини M (аморфний вуглець, графен, метал, металевий силіцид тощо), щоб сприяти поєднанню Si та графіту, що є основним напрямком підготовки композитів Si/графіт.

Гуо та ін. повністю диспергували нано-Si, лимонну кислоту та пластинчастий графіт в етаноловому розчині. Після сушіння їх обпалювали при 500℃, щоб отримати композити нано-Si/аморфний вуглець/графіт, в яких аморфний вуглець щільно "з'єднував" нано-Si з поверхнею графіту, а масова частка Si становила близько 7,2%. Електрохімічні випробування показують, що перша ефективність Кулона становить близько 80%, а оборотна питома ємність становить 476 мА•год•г−1, коли густина струму становить 0,1 А•г−1, а питома ємність залишається 86% після 100 циклів.

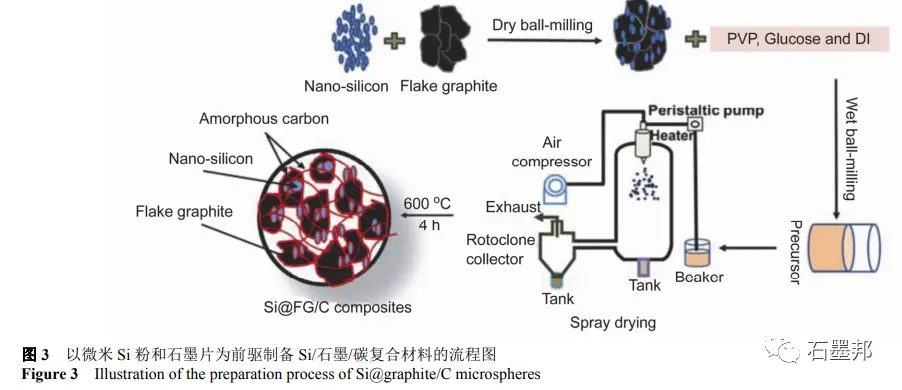

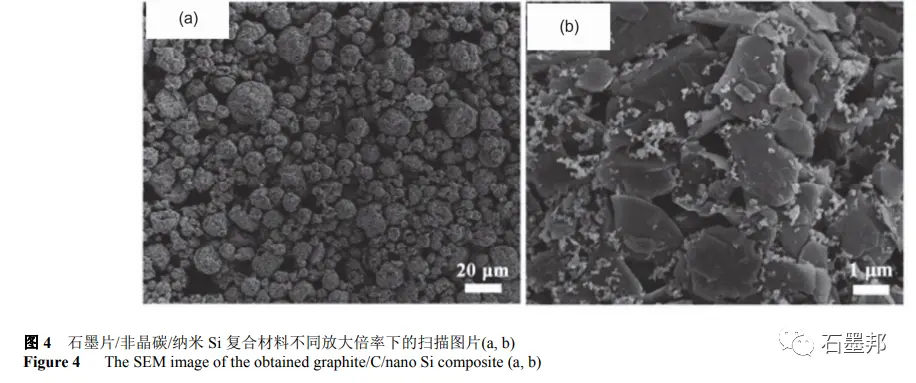

Цао та ін. використали комерційний нано-Si порошок і графітовий лист як сировину, поєднуючи механічне кульове мелене, технологію спрей-сушки та високотемпературний кальцинаційний процес для отримання композитів нано-Si/аморфного вуглецю/графіту, в яких вміст Si становить близько 10%. Рисунок 3 показує схему процесу підготовки. Остаточні зразки, що були отримані, є мікронними частинками, що складаються з графітових листів, Si наночастинок та аморфного вуглецю, як показано на РИС. 4. При щільності струму 0,2A•g−1, кулонівська ефективність першого циклу становить 74%, а оборотна питома ємність - 587mA•h•g−1. Оборотна питома ємність підтримується на рівні 420mA•h•g−1 протягом 300 циклів при щільності струму 0,5A•g−1.

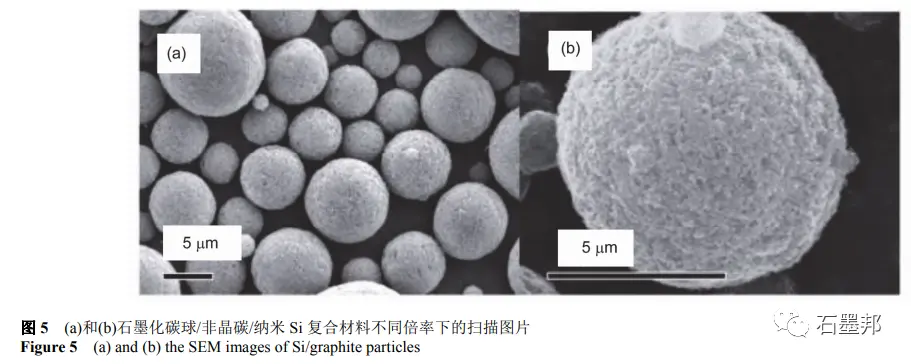

Су, такі як використання механічного кульового меленого порошку Si розміром в мікрони для приготування нанометрового порошку Si (100 нм), у водному розчині, нано Si, глюкоза, графітовані вуглецеві нанокулі рівномірно дисперговані, після спрей-сушки грануляції в мікрокульковий прекурсор, після процесу кальцинації при 900 ℃ в інертному газі для Si/аморфного вуглецю/графітних композитних матеріалів, включаючи вміст Si 5 wt%. Отриманий продукт є мікронною сферою з багатоступеневою структурою, як показано на малюнку 5. Електрохімічні вимірювання показують, що оборотні питомі ємності становлять 435 і 380 мА•год•г−1 при 500 і 1000 мА•г−1 відповідно. Після 100 циклів при 50 мА•г−1 оборотна питома ємність становить 483 мА•год•г−1, але перша ефективність кулона становить лише 51%, головним чином через те, що частинки нано-розміру мають великі специфічні поверхні і формують велику кількість плівок SEI.

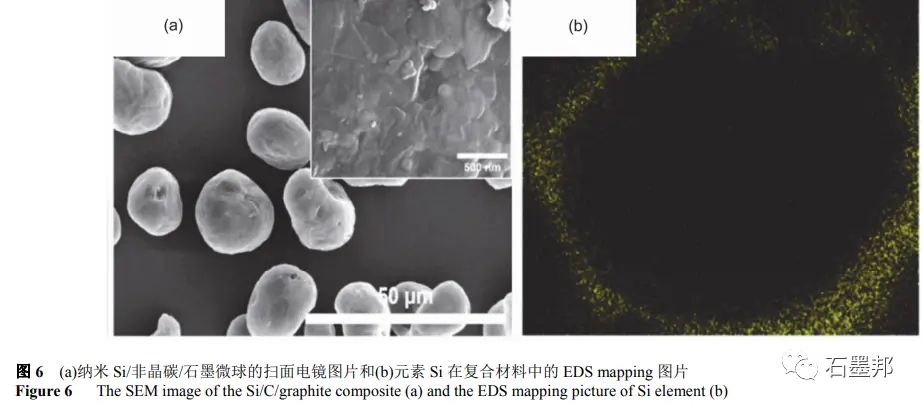

Кім та ін. спочатку розчинили вугілля в тетрагідрофурані, а потім додали порошок нано-Si та графітові мікросфери. Після ультразвукової дисперсії тетрагідрофуран випаровується для отримання прекурсорної суміші, в якій співвідношення Si до графіту можна контролювати шляхом додавання сировини. Після кальцинації при 1000℃ в атмосфері Ar аморфний вуглець, що утворився внаслідок піролізу асфальту, "приклеює" нано-частинки Si щільно до поверхні графітових мікросфер, як показано на малюнку 6. Остаточний продукт - це частинки "картопляної форми", а нано-частинки Si рівномірно компонуються в зовнішньому шарі графітових сфер.

Коли густина струму становить 0,15 А•г−1, перша оборотна питома ємність і перша ефективність кулона композитів з масовою часткою Si 15% становлять 712 мА•год•г−1 і 85% відповідно. Після 100 циклів оборотна питома ємність залишається 80%. Зі збільшенням вмісту Si питома ємність композиту покращується, але циклічна стабільність не така висока, головним чином через об'ємне розширення Si.

Три, Хімічне осадження з парової фази

Хімічне осадження з парової фази в основному базується на графіті. Si осаджується на поверхні графіту шляхом піролізу силану при високій температурі. Найбільша перевага осадження з парової фази полягає в тому, що нано-частинки Si можуть бути рівномірно розподілені на поверхні графіту. Хольцапфель та ін. безпосередньо виростили шар нано-частинок Si на поверхні графітового листа за допомогою хімічного осадження з парової фази (розмір частинок Si становить 10-20 нм, масова частка 7,1%). Електрохімічні тести показують, що перша оборотна питома ємність становить 520 мА•год•г−1, ефективність кулона становить 75%, а оборотна питома ємність становить 470 мА•год•г−1 при густині струму 10 мА•г−1.

Чо та ін. отримали пористий графіт шляхом травлення графітових мікросфер, каталізованих металевим нікелем, а потім виростили нано-дротики Si на пористому графіті шляхом каталізованого крекінгу силану металевим золотом. Отримано композити Si нано-дротиків/графіту з масовою часткою Si 20%. Малюнок 7 показує симуляційну діаграму процесу приготування. Коли густина струму становила 0,05c (1C = 1050 мА•год•см−2), оборотна питома ємність і ефективність кулона першого циклу становили 1230 мА•год•см−2 і 91% відповідно. Оборотна питома ємність становила 1014 мА•год•см−2 для 100 циклів при 0,2c, і не спостерігалося явного зменшення.

У підсумку, композитний процес Si нанокристалічного графіту в основному включає метод твердого стану, метод рідкого стану та метод осадження в газовій фазі, у поєднанні з розпилювальним сушінням, механічною грануляцією, синтеруванням при високих температурах та іншими технічними засобами. Загалом, введення матеріалу третьої фази (аморфний вуглець, графен, метал, металевий силіцид) може ще більше сприяти рівномірному рекомбінуванню Si та графіту, так що обидва тісно "з'єднуються" разом, формуючи тривимірну провідну мережу та уникаючи прямого контакту між нано Si та електролітом.

Щоб дізнатися більше про наші продукти та рішення, будь ласка, заповніть форму нижче, і один з наших експертів зв'яжеться з вами найближчим часом

3000 TPD проект флотації золота в провінції Шаньдун

2500 TPD флотація руди літію в Сичуані

Факс: (+86) 021-60870195

Адреса:Номер 2555, дорога Сюпу, Пудун, Шанхай

Авторські права © 2023.Промайнер (Шанхай) Гірничі Технології ТОВ.